一.硅胶材料的分类

硅橡胶(Silicone Rubber),简称硅胶,是指主链由硅原子和氧原子交替构成,分子侧链连有甲基、苯基等有机基团的高分子聚合物材料。硅胶材料整个分子链具有机无机的特殊结构,两者结合使其兼具有机和无机材料的双重优点,具有优异的耐高低温、耐候、抗电弧、电气绝缘以及生理惰性等特性。

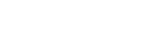

硅胶材料按照其产品形态及固化机理,可分为如下所示的几种类型:

资料来源阿拉丁照明网

硅胶按照其固化温度,可以分为高温固化硅胶(HTV)和室温固化硅胶(RTV);按照产品形态及混配方式,可以分为混炼型硅胶和液体硅胶;按照其交联反应机理,又可以分为缩合反应型、加成反应型以及有机过氧化物引发型。接下来依据反应类型,简单介绍一下硅胶材料。

1. 缩合反应型硅胶

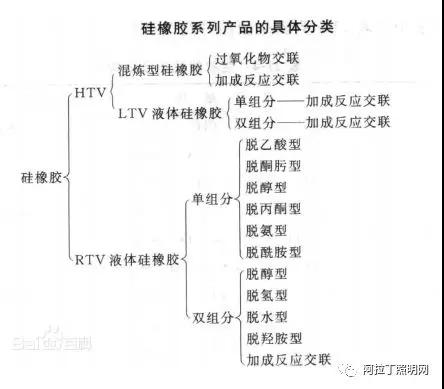

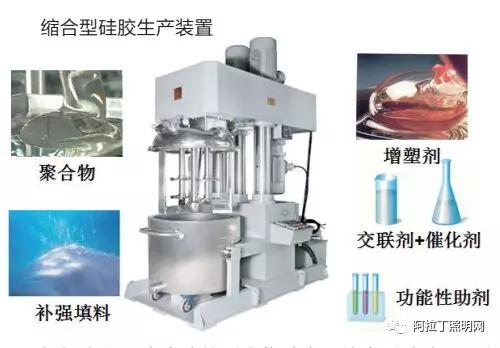

缩合反应型硅胶,一般是以端羟基聚硅氧烷为基础聚合物,多官能硅烷或硅氧烷为交联剂,在催化剂作用下,室温下遇水汽或混匀即可发生缩合反应,形成三维网络弹性体。缩合反应型硅胶的基本组成及化学功能如下所示。

资料来源阿拉丁照明网

以脱醇型室温固化胶为例,其固化机理为:羟基封端硅油与交联剂进行预缩聚(形成烷氧基封端),预聚物接触空气中的水分后,活性基团部分水解生成硅羟基,此硅羟基与尚未水解的基础聚合物发生缩合反应,脱除低分子物,通过高分子链之间的化学交联实现固化。

资料来源阿拉丁照明网

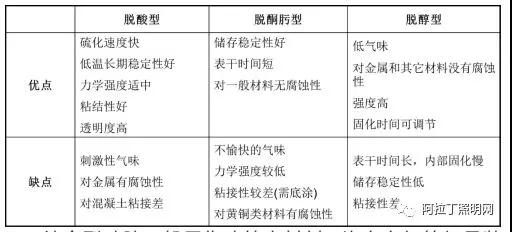

根据交联反应生成的副产物种类,缩合型硅胶又可以细分为脱酸型、脱酮肟型、脱醇型、脱胺型、脱丙酮型、脱酰胺型等六种类型,常见的三类缩合型硅胶的优缺点如下所示。

缩合型硅胶一般用作建筑密封剂、汽车车灯等灯具装置的密封、电气绝缘子用防污材料等方面。

2.加成型硅胶

加成型硅胶是以含乙烯基的聚硅氧烷为基础聚合物,含Si-H化学键的聚硅氧烷为交联剂,在铂金催化剂的作用下进行加成反应,得到立体交联结构的硅橡胶。

加成型硅胶主要由基础聚合物、交联剂、催化剂、补强填料和功能化添加剂组成。因为加成型硅胶具有低收缩率,交联过程中无小分子释放,优良的耐高低温等优点,目前LED封装胶绝大多数为加成型硅胶,针对加成型硅胶,后面有详细的介绍。

3. 过氧化物引发型硅胶

过氧化物引发型硅胶,是以过氧化物为固化剂,与含乙烯基的基础聚合物发生交联反应得到三维网状立体结构。过氧化物引发型硅胶有两个明显的缺点:一是需要使用较贵的高纯硅烷单体和中间体作为原料,二是由于硅胶中过氧化物的存在,导致空气会严重影响固化,在固化时需要惰性气体保护,因此生产和使用成本较高,这也在很大程度上限制了其应用范围。

二.LED封装硅胶及其技术原理

LED封装用硅胶一般为高温固化的加成型液体硅胶。加成型液体硅胶具有以下优点:

(1)固化反应转化率高,无副产物产生,表面与内部硫化均匀;

(2)催化剂用量少;

(3)产品线性收缩率小,在0%~0.2%之间;

(4)耐高低温性能良好,可在150°C~200°C长期使用,在-60°C仍能保持弹性;

(5)电性能良好,在-60°C~200°C有良好的电绝缘性,并且介电常数和介电损耗因数随频率和温度的变化小。按照折光率的不同,LED封装硅胶又可以分为甲基低折硅胶和苯基高折硅胶。

1. 甲基低折硅胶

甲基低折硅胶,通过甲基乙烯基硅树脂和甲基含氢硅油在铂金催化剂作用下硅氢加成得到,通常在LED行业常见的低折胶水折光<1.43。甲基低折硅胶固化后,具有很好的应力缓冲性能、电学性能、耐热性能和耐候性能,可用于电子器件的密封和填充。通过调节硅胶中不同组分的类型和配比,可得到不同力学性能、不同混合粘度、不同粘接强度等特性的甲基低折LED封装硅胶。

甲基低折硅胶,主要由甲基乙烯基硅树脂和甲基乙烯基硅油、甲基含氢硅油、铂金催化剂、硅氢加成抑制剂、增粘剂调配而成。

1.1 甲基乙烯基树脂和甲基乙烯基硅油

甲基乙烯基硅树脂,通常也称作乙烯基MQ树脂,是由M链节(R3sio1/2)与Q链节(Sio4/2) 组成的一种聚硅氧烷,是甲基低折硅胶的主体树脂,可以提升硅胶的拉伸强度等力学性能。而甲基乙烯基硅油主要起到稀释剂的作用,用于调节硅树脂粘度和材料的韧性。

1.2 甲基含氢硅油

甲基含氢硅油作为交联剂,调节硅胶固化交联度的作用,通过控制三维交联点密度,进而有效控制硅胶的力学性能。

1.3 铂金催化剂

铂金催化剂是加成型硅胶固化交联反应时的催化剂。过氧化物、偶氮化合物、紫外光及γ-射线等也可用作催化剂,促进或引发硅氢加成反应,但其反应副产物较多,因此应用较少。目前在工业及实验室广泛使用的铂金催化剂为铂-乙烯基硅氧烷配合物,具有催化效率高、副作用小的特点。

1.4 硅氢加成抑制剂

一般而言,双组份加成型硅胶在AB组分混合之后,要求在室温下具有4h以上的操作时间。固化速率太慢时影响生产效率;固化速度太快,又会造成混合胶料过早的交联凝胶,影响实际封装应用。为了确保加成型硅胶具备较长的使用期,一般向混合胶料中加入抑制剂,以获得合适的操作时间。低温下抑制剂与铂催化剂生成配位化合物,从而达到抑制效果,高温下又可以可逆释放催化剂,实现正常固化。

1.5 增粘剂

增粘剂作为甲基LED封装硅胶添加剂,对促进硅胶与LED支架的粘结起着至关重要的作用。增粘剂可以增加硅胶与LED支架的附着力,从而保证了LED灯珠在高低温变化过程中,硅胶与支架不脱落,并且保证了LED灯珠对空气中水分、空气中二氧化硫的阻隔性。

2. 苯基高折硅胶

苯基高折硅胶的配方组成与甲基低折硅胶类似,主要由苯基乙烯基硅树脂、苯基乙烯基硅油、苯基含氢交联剂、增粘剂、铂金催化剂及抑制剂组成,通常在LED行业常见的高折胶水折光>1.50。

LED芯片辐射复合产生的光子,在向外发射时产生的 损失主要包括三个方面:芯片内部结构缺陷以及材料的吸收,光子在出射界面由于折射率差引起的反射损失,由于入射角大于全反射临界角而引起的全反射损失。高折光LED封装硅胶处于芯片与空气之间,可有效减少光子在界面层的 损失从而提高取光效率,并可以提高光从芯片内部出射的全反射角,减少了光出射损失,提高光效。凭借高折光带来的高光效、低透氧透湿率带来的高抗硫等优势,目前苯基高折 硅胶占据了SMD LED封装市场的主流。

2.1 苯基硅树脂和苯基硅油

苯基乙烯基硅树脂作为苯基高折硅胶的主体,其性能指标直接影响硅胶的力学性能、介电性能、耐热性能。而苯基乙烯基硅油主要作为调节胶水粘度的稀释剂,同时可以调控硅胶的力学性能。

苯基乙烯基硅油和硅树脂,其结构中两端或中间带有反应官能团乙烯基,最常见的有端乙烯基聚二苯基硅油和端乙烯基聚甲基苯基硅树脂。硅油和硅树脂最大的区别就在于其化学结构,硅油是一种线型结构,而硅树脂分子链中有交联。

2.2 苯基含氢交联剂

苯基含氢交联剂,一般分为苯基含氢硅油和苯基含氢硅树脂。通常,将室温下保持液态且分子链中含有Si-H官能团的聚硅氧烷称为含氢硅油,而将含有多个Si-H官能团的具有高度交联结构的热固性聚硅氧烷称为含氢硅树脂.

苯基高折硅胶中所使用的增粘剂、催化剂和抑制剂,与甲基低折硅胶类似,在此不重复叙述。

三.LED 封装硅胶国内外技术及市场发展现状

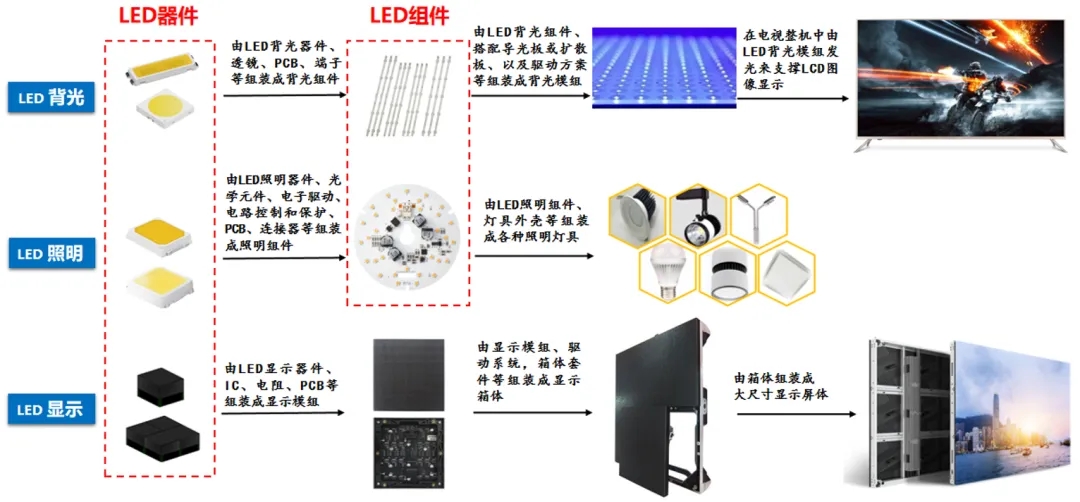

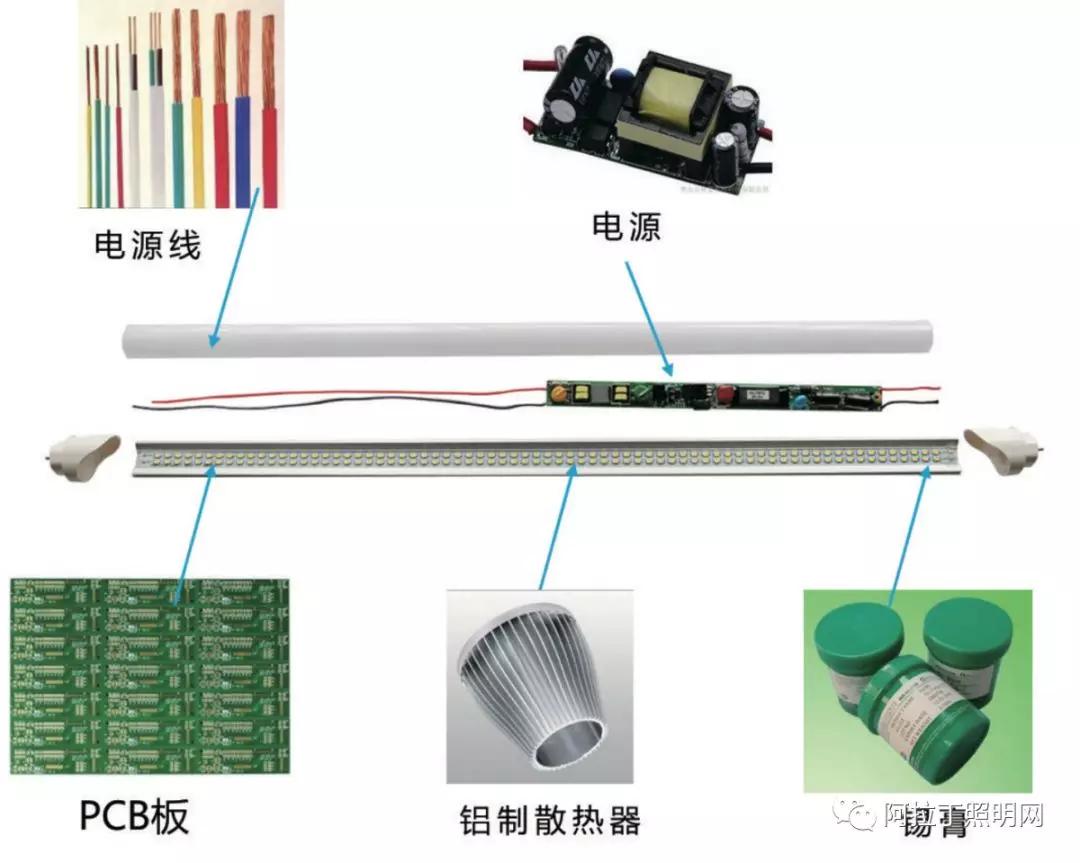

目前,LED胶水出货量最大的应用在照明领域,而中小功率产品(≤1w)是照明市场主流,主要以PPA/PCT2835和EMC3030产品为主。

技术发展离不开市场需求。目前照明市场上,终端碰到最多的失效问题依然是硫化发黑、点亮发黑及点亮死灯,这和封装胶水密切关联的特性就是抗硫化、耐高温发黑和耐冷热冲击性能。因此,这三个方面的需求一直主导着主流LED封装胶水的技术发展。随着封装厂匹配材料的品质降低,对LED胶水这三方面的要求越来越高。

单从特性而言,目前市面上主流在售国产LED胶水已经处于行业领先水平,继续提升有非常大的挑战,从配方设计的维度几乎达到了性能平衡的极限。以上三个关键特性的进一步突破,必须开始考虑对LED封装胶关键原物料进行设计,从配方原物料即有机硅聚合物的基团数量、聚合物结构和分子量设计,从源头解决配方固化的微观材料性能,才有可能实现性能进一步的突破,打破配方设计的极限。LED硅胶常用的有机硅聚合物,因为应用领域过于细分的缘故,市场上暂时没有看到在售高性能商品。所以对于有机硅的细分应用领域——LED封装硅胶市场,拥有有机硅中间体自主开发和生产、在研发方面进行积极投资布局的研发型企业才可能持续生存。这也是最近几年,可满足大客户需求的高端LED封装胶国内供应商逐步集中的原因,是否拥有有机硅合成技术也是最近几年主要封装厂选择封装胶供应商的重要考量指标之一。

下面就以高耐硫胶水设计为例进行一些案例分享。

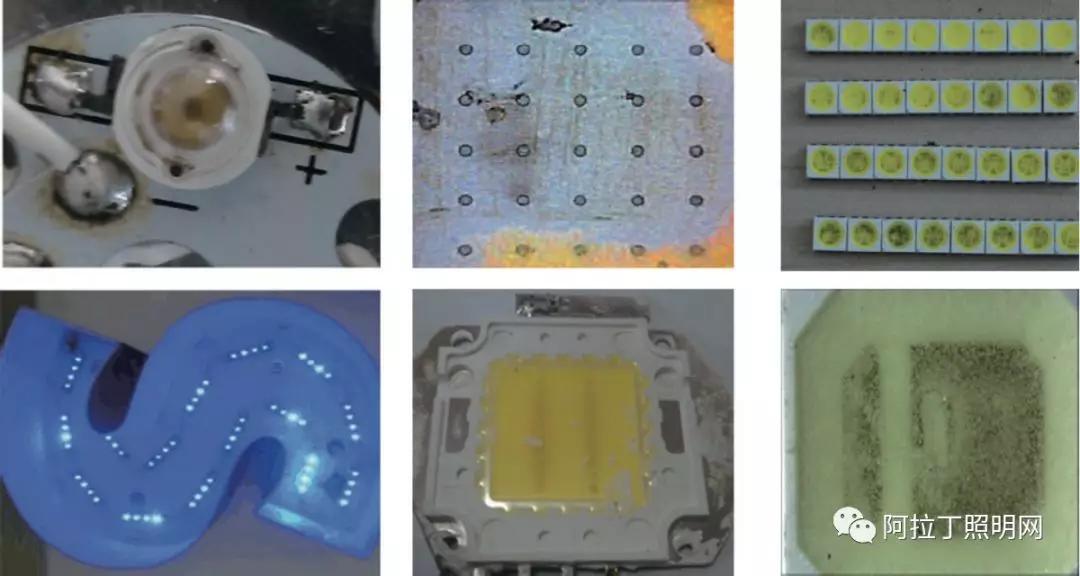

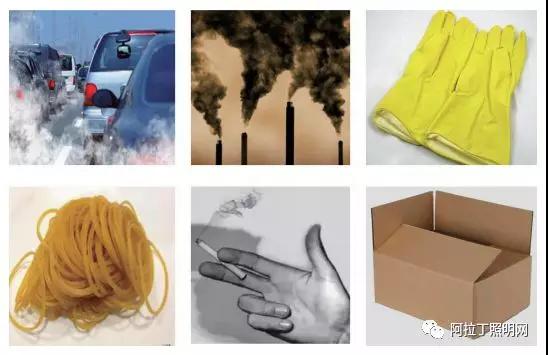

从图一可以看到,不论灯珠形式,不论何种灯具,硫化发黑和卤素发黑是LED终端经常会遇到一个问题,通常是LED支架反射银层与环境中硫元素或者卤素发生化学反应引起的外观发黑,这种发黑通常不可逆,造成非常大的光衰。

而导致发黑的硫或卤素来源非常普遍,除了灯具中常用的部分关键零部件,还有就是灯具所处的大气环境。从图二和图三可以看到,即使半岛平台半岛官方下载(中国)官方网站IOS/Android通用版/手机APP...可以在灯具中避免使用含有危害元素的材料,半岛平台半岛官方下载(中国)官方网站IOS/Android通用版/手机APP...也无法避免大气中的硫元素侵入。

硫化导致的灯珠发黑通过仪器检测比较容易判断,进而找到源头进行有效管控。如图四元素分析测试,在发黑区域检测到明显的硫元素存在,而在胶体中没有硫元素存在,同时检测到灯盘的光油上面有硫元素,了解到根本原因及污染源,就比较容易解决问题。

大家普遍采用的方式就是提高胶水固化交联度,这也是最有效最直接的方式,但通过这种途径调整的胶水固化后胶水模量偏高,同等条件下会降低胶水的耐冷热冲击性能,调整到一定程度就会达到极限。而通过有机硅中间体设计,使得配方在固化过程中形成大小球结构,大小球直接通过网络互穿连接,这样堆积密度可以大大提高,同时因为大小球之间的可控滑动,对冷冲的影响几乎可以忽略。从实际测试的数据来看,相同硬度下,该方案有3-5%的抗硫化提升。

② 改善胶水和支架界面的附着力。常规的附着力助剂都是小分子

虽然可提升附着力,但是在高温或高湿下,小分子会发生部分迁移,导致附着力下降。如果选择一些大分子的附着力助剂,就需要解决其和有机硅本体相容性的问题,相容性不好就会导致不同批次胶水之间的差异性。只有在配方基本定型后,设计与主体有机硅中间体结构相近的附着力助剂,才能达到最好的效果。

③ 提高胶水固化过程中对支架缝隙的填充性。

如果用一些小分子或者短链高分子进行填充,会对配方的其他特性造成明显影响,比如挥发份变高、局部脆化等。通过在配方中加入特定结构的超支化有机硅中间体,可以很好地兼顾填充性和机械特性。

当然,以上三个方面只是众多解决方案中的一部分,相信各家胶水供应商都有适用于各自体系的设计理念。而一颗LED灯珠整体抗硫化水平遵循“木桶原理”,除了胶水抗硫特性的提升,也非常依赖于支架的水平,如果支架塑胶料在注塑过程中出现较大的内应力,使用前又没有很好的去除内应力,就会在回流焊过程中带来很大变形,情况严重的时候会造成界面微剥离让胶水的抗硫化特性全部消失殆尽。

四 . 未来应用发展趋势

半岛平台半岛官方下载(中国)官方网站IOS/Android通用版/手机APP...看一下2017道康宁、信越以及慧谷化学在LED相关领域中国区域布局的专利。从中可以看到主流LED封装胶产品趋势依然会继续围绕抗硫化、耐热、耐冷热冲击三个方面进行提升,同时大家都在积极开发一些蓝海市场的有机硅产品,比如信越布局的芯片封装和薄膜封装产品,慧谷化学布局的薄膜封装热熔胶产品。此外,还有一些更加细分应用的产品有明显的终端需求:

超高耐热低折胶水,主要用于高功率密度COB上,长期使用局部温度保守估计在 250°C以上。目前耐热最好的依然是进口产品,这类产品在生产中纯化损耗带来的高额成本以及市场价格的限制,国产胶水还无法做到相当性能的产品。

UV固化有机硅胶水,可将现有的加热固化部分或者全部改为UV固化。其优点是固化快,工艺简单,色温集中度高,其缺点是需要额外投入设备,同时较容易固化不完全,部分胶水还需要额外进行加热固化才能达到完全固化的状态,更重要的限制因素是胶水的限制,因为UV引发剂的加入使得有机硅胶水耐高温黄变特性变差。这类产品在封装厂的配合下,有可能会找到一些细分产品的应用机会,但距离普遍应用还面临着很多挑战。

提高LED出光封装材料,灯珠的出光和光取出率息息相关,已经有大量文献证明封装胶水折光率越高,其和芯片外延的差距越小,光取出率就越高,因此,提高折射率提高出光,是大家常用的一种方案,早在13年,某台湾封装胶厂商就推出折光率为1.67的超高折光产品,但是在市面上并未获得规模化推广,推测是因为体系中增加了金属元素后,胶水的稳定性不佳以及胶水容易黄变的缘故。目前来看,单纯从封装胶实现1%亮度提升对于封装厂都是非常有吸引力,这也是封装硅胶未来的一个技术方向。

五 . LED封装胶与市面通用产品特点对比

有机硅独特的结构,兼备了无机材料与有机材料的性能,具有表面张力低、粘温系数小等基本性质,并具有耐高低温、电气绝缘、耐氧化稳定性、耐候性、难燃、憎水、耐腐蚀、无毒无味以及生理惰性等优异特性,广泛应用于航空航天、电子电气、建筑、运输、化工、纺织、食品、轻工、医疗等行业。从功能来看,有机硅主要应用于密封、粘合、润滑、表面活性、脱模、消泡、抑泡、防水、防潮、惰性填充等。随着有机硅材料种类的持续增长,应用领域不断拓宽,形成化工新材料界独树一帜的重要产品体系,许多品种是其他化学品无法替代而又必不可少的。

而LED封装用有机硅是伴随着LED行业的发展出现的一类新的应用,和过往常见的传统有机硅材料有非常明显的区别,LED封装硅胶要求产品同时具有光色特性、电学特性、机械特性、高耐热特性以及和多种材料的界面匹配特性,而这些匹配材料包括不同材质的金属材料和非金属材料。所有这些特性不仅要考虑即时特性,更要关注长期老化后的性能水平。从材料需求来看,LED封装硅胶无疑属于难度极高的有机硅材料行列。与此同时,因为LED整个行业还处于高度竞争阶段,为了在市场上设计出有差异化的产品,出现了不同特性需求的LED封装硅胶,主流产品的更新换代也是非常快速,这就需要不断地加大研发投入。以上两个方面会加速LED封装硅胶供应链快速洗牌,未来可能进入全价值链强强联合的模式。

此外,文中使用的图片和测试数据大部分来自半岛平台半岛官方下载(中国)官方网站IOS/Android通用版/手机APP...公司内部数据库,也有部分来源于网络和第三方机构的公开报告,无法一一查询出处,若涉及到版权,敬请联系撤换。